Usine de recyclage de batteries au lithium

Une usine de recyclage de batteries au lithium récupère les matériaux qui composent la batterie à la fin de son cycle de vie, par le biais de processus mécaniques, de déchiquetage et de séparation, en récupérant environ 95 à 99 % du poids total de la batterie.

Usine de recyclage de batteries au lithium provenant d'appareils électriques et électroniques et de véhicules électriques. L'utilisation généralisée de piles pour alimenter les appareils électriques et électroniques est un phénomène bien connu depuis longtemps. La plupart des appareils rechargeables sont équipés de piles au lithium qui doivent être éliminées et recyclées à la fin de leur cycle de vie. La question du recyclage des batteries au lithium n'a toutefois pris toute sa dimension qu'avec la généralisation des batteries destinées à alimenter les véhicules électriques et la nécessité de récupérer des matériaux à haute valeur commerciale et stratégique. D'une manière générale, le processus de recyclage des piles au lithium peut être schématisé en trois étapes principales:

1. Pré-tri et décharge, une activité visant à isoler la batterie et à la sécuriser en éliminant l'énergie résiduelle.

2. Le désassemblage, qui vise à isoler les modules et les cellules qui composent la batterie.

3. Traitement mécanique pour isoler et pré-concentrer les métaux, principalement le cuivre et l'aluminium, et pour séparer les poudres anodiques et cathodiques, la « masse noire », qui fera l'objet d'un traitement ultérieur pour la récupération du lithium, du cobalt et du nickel.

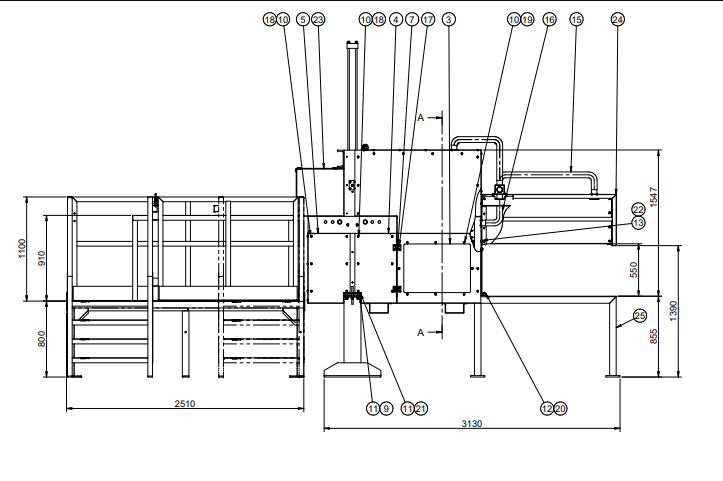

La réduction de la taille est confiée à des systèmes de broyage de puissance et de taille variables. Ceux-ci fragmentent les piles en particules de taille définie afin de faciliter les activités en aval. Cette opération est réalisée par un procédé sec qui ne nécessite pas l'utilisation d'eau ou d'autres liquides. Par conséquent, il n'est pas nécessaire d'éliminer des solutions polluées. Les batteries lithium-ion sont connues pour présenter certains risques, car elles peuvent provoquer des incendies ou des combustions spontanées en raison de leur densité énergétique. Les usines de recyclage doivent en effet être conçues et construites de manière à garantir des normes de sécurité extrêmement élevées afin d'éviter les phénomènes de combustion et leur propagation à l'extérieur du système. Phase de raffinage et de séparation :

Réduction: elle est réalisée à l'aide de broyeurs verticaux et de broyeurs à percussion, des machines capables de restituer un produit finement calibré et homogène.

Séparation: des séparateurs multiples sont utilisés pour séparer les flux de matériaux hétérogènes. Il s'agit de systèmes de précision qui exploitent les caractéristiques intrinsèques des matériaux à séparer.

Transformation: les métaux issus des processus, en particulier le cuivre et l'aluminium, sont prêts pour les phases ultérieures de transformation en matières premières à usage industriel, tandis que la masse noire sera destinée à des traitements de séparation chimico-physique pour la récupération des éléments les plus nobles et de l'aluminium.

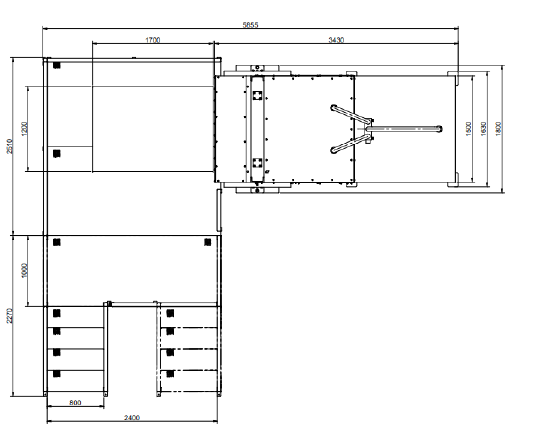

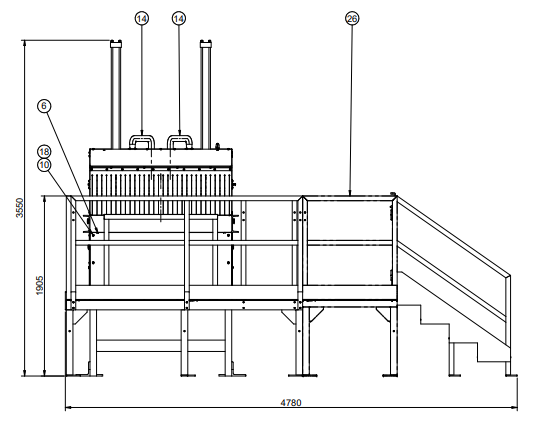

Les usines de recyclage de batteries sont construites selon les exigences spécifiques du client utilisateur en fonction de la capacité indiquée, de l'agencement et d'autres spécificités existantes. La capacité minimale d'une usine de recyclage de piles au lithium est généralement d'environ 250 kg/h.